Поскольку о том, как производятся конвейерные ленты, мы уже рассказывали, появление аналогичного материала про изготовление клиновых ремней было лишь вопросом времени.

Основная информация

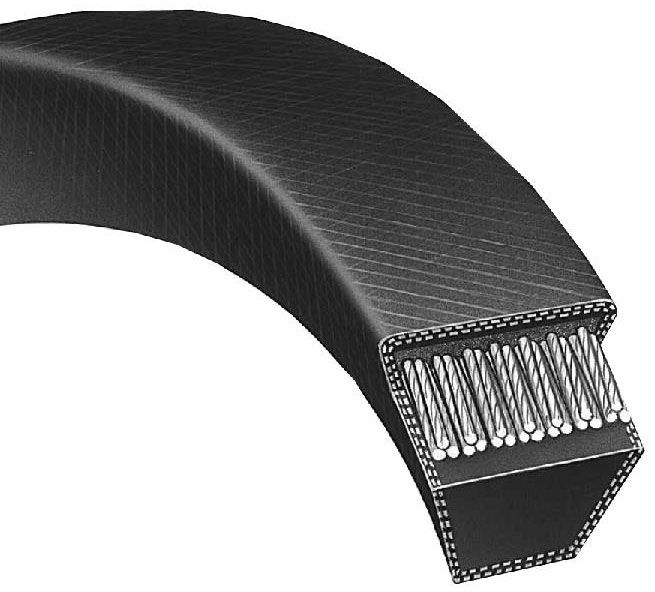

Клиновый ремень – один из основных и наиболее популярных видов ремней. Во многом это так из-за исключительных характеристик, которые, в свою очередь, обеспечиваются особенностями геометрии, структуры и технологии производства.

Он имеет трапецеидальную форму поперечного сечения, за счет чего большую часть работы берут на себя боковые стороны, взаимодействующие с боковинами канавки в шкивах. Структура современных моделей всегда многослойна, что позволяет обеспечивать улучшенные показатели прочности и износостойкости, а также эффективнее препятствовать растяжению.

Если рассматривать конструкцию послойно, начиная с основания пирамиды (нерабочей стороны ремня), то она состоит из следующих конструктивных элементов:

- слоя резины с поперечно расположенными волокнами, отвечающего за растяжение ремня при огибании шкива,

- корда из серии продольных синтетических шнуров,

- второго слоя растяжения,

- слоя сжатия, обеспечивающего плотный контакт со шкивами, независимо от растяжения наружных слоев.

- тканевой обертки, опоясывающей ремень по всему периметру и отвечающей за уменьшение износа и лучшее сцепление с поверхностью шкива.

Технологии изготовления клиновых ремней

В России производство стандартных клиновых ремней регламентировано ГОСТ 1284.1. Допускается 2 технологии изготовления.

Индивидуальным способом (один ремень за раз)

- Навивка корда с пропиткой.

- Подготовка слоя или слоев растяжения путем нарезки листовой резины с поперечно расположенными волокнами или шприцевания жидкого состава.

- Наложение слоя/слоев растяжения на корд.

- Шприцевание сформированного (трапециевидного слоя сжатия).

- Наложение слоя сжатия.

- Обертка сердечника тканью.

Наложение слоев чередуется с прокаткой пневматическим валом, обеспечивающей их качественное соединение.

Ткань предварительно нарезается по диагонали и покрывается резиновым составом, обеспечивающим надежный контакт с сердечником и лучшее сцепление поверхности готового клинового ремня со шкивами.

Групповым способом (серия ремней за раз)

- Навивка пропитанного корда.

- Наложение листовых слоев растяжения и сжатия. Необходимая длина обеспечивается соединением слоев встык или внахлест. В последнем случае производится дополнительная проката швов.

- Нарезка заготовки на прямоугольные сердечники.

- Скашивание сердечников для формирования трапециевидного сечения.

- Обмотка.

Если сравнивать различные методы, то индивидуальная сборка проигрывает групповой по большинству показателей – от общей производительности до более высокой стоимости оборудования и необходимости больших производственных площадей, однако получаемые таким методом сердечники отличаются большей стабильностью размеров, так как станок, на котором производятся все операции, автоматизирован. В то же время групповая сборка требует более тщательного контроля промежуточных операций.

Последний этап

При обеих технологиях изготовление клиновых ремней завершается вулканизацией. Во время нее ремень нагревается по всей длине и спрессовывается для того, чтобы слои и обработанная резиной обмотка склеились в единое целое. Качество вулканизации определяется силой прижима и отсутствием пор.

После вулканизации продукция охлаждается с попутной стабилизацией размера. Затем готовые ремни подвергаются ряду исследований, включающих проверку неоднородности резины, упругости и качества соединения слоев, а также соответствию стандартным размерам.

По окончании этапа тестирования продукция маркируется, упаковывается и поступает в продажу.