Ассортимент конвейерных лент сейчас широк как никогда. Если раньше для их производства использовалась, в основном, резина, то теперь список применяемых материалов достигает весьма внушительных размеров.

Особое место среди них занимают поливинилхлорид (ПВХ) и полиуретан (ПУ) – синтетические материалы, свойства которых в несколько раз превосходят таковые у «классической» резины. Во многом именно поэтому ленты из ПВХ и ПУ пользуются сейчас наибольшей популярностью среди всех доступных разновидностей, из-за чего мы решили рассказать о процессе производства транспортировочной ленты именно на их примере.

Прежде чем перейти к основной теме, стоит познакомиться со свойствами используемых материалов, так как они отчасти определяют процесс производства.

Основные свойства материалов

ПВХ

- высокая прочность

- устойчивость к механическим воздействиям даже при малой толщине

- устойчивость к маслам, жирам, воде, химическим веществам

- различные показатели твердости (можно подобрать под конкретные нужды)

- диапазон рабочих температур – от -10 до +90°С

- не поддерживает горение

Дополнительно (при необходимости) ленты, произведенные из ПВХ, могут иметь специфические свойства:

- допуск к прямому контакту с пищевыми продуктами

- антистатичность рабочей поверхности и корда

ПУ

- высокая плотность материала (высокая износоустойчивость)

- масложиростойкость

- диапазон рабочих температур – от -40 до +110°С

- возможность подбора твердости до 93 единиц по Шору

- отсутствие трещин на поверхности (не поддерживает развитие бактерий)

- отсутствие собственного запаха

- пластичность – подходит для тонких лент, рассчитанных на использование с валами малого диаметра.

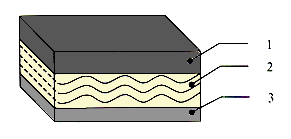

Стандартная структура ленты

Современные конвейерные ленты испытывают достаточно большие нагрузки, поэтому всегда имеют многослойную конструкцию, в которой каждый слой подбирается с учетом предполагаемого использования. Выбранная структура, так же как и материал, влияет на процесс производства, поэтому ее также стоит рассмотреть.

Самые простые модели состоят всего из 3 слоев:

- Верхней (рабочей) обкладки ленты из ПУ или ПВХ – с ней напрямую контактирует транспортируемая продукция. В зависимости от вида перевозимых материалов рабочая обкладка может быть гладкой или структурированной. В последнем случае рисунок подбирается исходя из основных задач, выполняемых участком конвейера. Например, рисунок может повышать/понижать сцепление поверхности с изделиями или отводить лишнюю влагу.

- Каркаса – он производится из тканого материала. Ткань может быть натуральной или синтетической. Синтетические волокна также производятся из ПУ (для большей износостойкости и гибкости) или ПВХ (для удешевления).

- Нижняя обкладка (приводная поверхность) – слой, контактирующий с роликами конвейера.

Боковая поверхность дополнительно может защищаться бортом, препятствующим истиранию, расслоению и пушению ткани основы.

Впрочем, подобная структура используется достаточно редко, так как при более серьезных нагрузках лента быстро растянется, что приведет к проскальзыванию на роликах и быстрому износу боковин. Чаще всего при производстве ленты из ПВХ и ПУ в структуру включаются дополнительные упрочняющие слои или элементы:

- корд из синтетических материалов, препятствующий продольному растяжению ленты

- поперечное армирование

Также при транспортировке крупной продукции или наклонной установке участка конвейера на рабочую поверхность могут устанавливаться поперечные профили, а вдоль линии – продольные прямые или гофрированные борта, которые не дают изделиям скатиться с конвейерной линии.

Производство

Производятся ленты из ПВХ и ПУ по стандартной схеме, состоящей из нескольких этапов:

- Отбор подходящих материалов (слоев). Производителями они выпускаются в рулонах, поэтому соединение их в одну ленту производится на конвейере с постепенной размоткой исходных заготовок и передачей ее по системе барабанов.

- Пропитка тканой основы адгезивом. Выбор конкретного адгезивного состава зависит от выбранного вида ткани.

- Синтетические ткани после пропитки адгезивом подвержены усадке, поэтому их необходимо стабилизировать – подвергнуть воздействию высоких температур.

- При необходимости между тканевой основой и рабочими поверхностями размещаются дополнительные эластичные слои.

- Полученная силовая основа с двух сторон покрывается синтетическими обкладками с необходимой фактурой. Обкладки крепятся к адгезиву методом вулканизации.

- Готовая лента центрируется на системе валов и подрезается по всей длине для обеспечения одинаковой ширины.

- Изделия сматываются в рулоны и отправляются на склад. При необходимости установки полученные рулоны нарезаются на куски по размеру участка конвейера и стыкуются в кольцо. О правильном процессе стыковки вы можете узнать из нашего предыдущего материала.

Соблюдение условий производства, использование качественных материалов и правильный подбор ленты под установленное конвейерное оборудование транспортируемую продукцию позволяют существенно уменьшить износ полотна и минимизировать вероятность простоя производственных линий. Если вы сомневаетесь в правильности выбора или не знаете, какая модель ленты будет оптимальной для ваших задач, вы всегда можете доверить подбор профессионалам.