Глазировочные сетки – это одна из наиболее востребованных и обширных групп конвейерных сеток. Вопреки названию, используются они не только для глазировки и далеко не в одной лишь пищевой промышленности. И из-за разнообразия условий эксплуатации и требований к конвейеру, выпускаются соответствующие им типы глазировочных сеток. Подробнее о них, а также о самых важных сопутствующих моментах, которые обязательно нужно учитывать при подборе – далее.

Определения

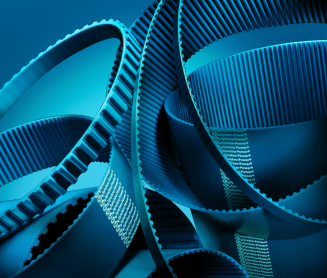

Конвейерные сетки на производствах используются в качестве альтернативы стандартным конвейерным лентам. В основном, в тех случаях, когда ни одна из лент (будь то резиновые или более современные синтетические модели) не может обеспечить необходимых показателей износостойкости или от полотна требуются специфические качества:

- воздухопроницаемость за счет открытой конструкции,

- стойкость к крайне высоким температурам,

- простота очистки (соответствие высоким стандартом гигиены),

- высокая коррозионная стойкость,

- возможность работы на валах малых диаметров,

- минимальная площадь контакта с продукцией (обычно требуется для того, чтобы продукция легко отделялась от конвейера, не прилипала к ленте),

- предотвращение скопления жидкостей (воды, соков и других выделений, масел, остатков моющих средств и химии),

- минимальная собственная масса – меньше энергозатраты на работу самого конвейера.

Непосредственно глазировочные сетки – это всегда металлические изделия (плетеные из металлической проволоки), которые участвуют не только в транспортировке, но и в техпроцессе. Например, на стадиях:

- посыпки, поливки, панировки, глазировки выпечки,

- сушки пищевых продуктов и различных непищевых изделий,

- охлаждения и заморозки полуфабрикатов,

- выпечки,

- стерилизации,

- упаковки,

- просеивания,

- пайки.

Впрочем, полотна сетчатые глазировочные (они же ПГС), могут также использоваться и для транспортировки готовой продукции или на промежуточных этапах. Например, в целях унификации конвейера и уменьшения разнообразия полотен на одном производстве.

Виды и типы глазировочных сеток

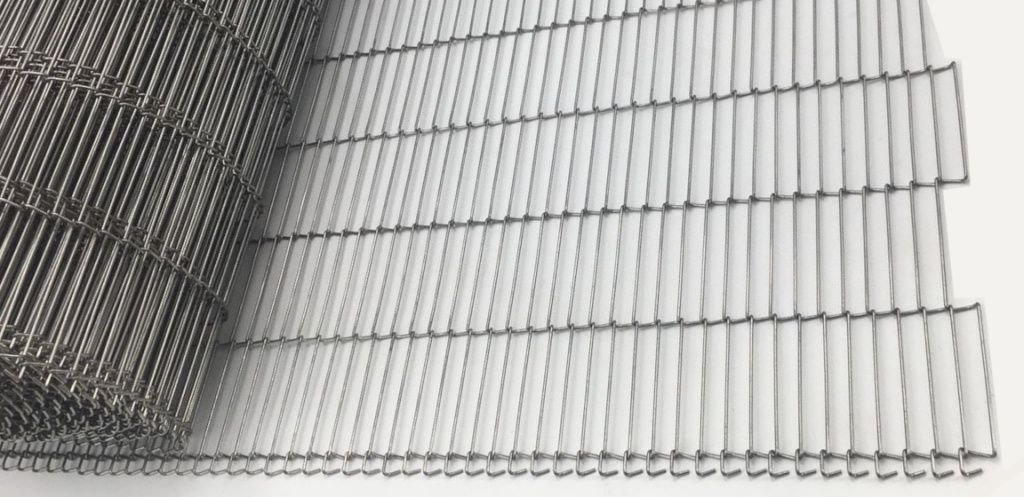

Сетки изготавливаются путем гибки металлической проволоки с последующим соединением сегментов в единое полотно. Соответственно, первый параметр, по которому производится классификация сеток – материал.

Материал проволоки

- Черная сталь марки ст3 или пружинная У9А,– прочные, недорогие, но не стойкие к коррозии. Обладают магнитными свойствами. Без дополнительных покрытий не могут использоваться в химически агрессивных средах и напрямую контактировать с продуктами питания, поскольку дают ощутимый металлический привкус. Диапазон рабочих температур среди всех разновидностей самый малый – от -20 до +300°С.

- Нержавеющие стали AISI301 или AISI302 – обладают высокой пластичностью и упругостью (хорошо переносят рывки полотна), магнитятся, устойчивы к коррозии (могут работать в условиях высокой влажности и прямого контакта с водой), могут контактировать с пищевыми продуктами. Диапазон рабочих температур существенно шире – от -20 до +500°С, поэтому ПГС из них подходят даже для выпекания и заморозки.

- Нержавеющие стали AISI304 или AISI316 – во многом аналогичны предыдущим маркам нержавейки, но не магнитятся и обладают повышенной коррозионной стойкостью, благодаря которой могут работать в химически агрессивных средах. Диапазон рабочих температур – от -78 до + 800°С.

Вариант канта

Вариантов канта (формы изгиба концов проволочных модулей) всего 2:

- Одинарный кант (маркировка ОК) – универсален, применяется в большинстве случаев.

- Двойной (ДК) – обеспечивает более высокую прочность полотна.

В редких случаях используется третий тип сетки – на цепях. В ней одинарный кант дополнен цепью. Она дает большую прочность и стабильность, а также позволяет передавать крутящий момент непосредственно с помощью полотна.

Тип исполнения

Еще одно ключевое различие между видами глазировочных сеток – тип исполнения, который определяет возможности установки на отдельных участках или для определенных операций. Сетки могут быть:

- прямыми – универсальные, для прямых участков,

- поворотными – для поворотов и разворотов,

- на цепях – для передачи крутящего момента сеткой,

- с выступами – аналогичны конвейерным лентам с поперечными перегородками, препятствуют скатыванию и рассыпанию продукции.

Толщина проволоки и шаг плетения

Оба этих параметра напрямую не относятся к делению глазировочных сеток на типы, но влияют на надежность всего полотна и предельно допустимые нагрузки. Кроме того, они взаимосвязаны:

- При диаметре проволоки от 0,9 до 1,25 мм изготавливаются сетки с шагом от 4 до 12,5 мм.

- При диаметре от 1,4 до 1,6 мм – с шагом от 5,5 до 15 мм.

- От 1,8 до 2,8 мм – от 8 до 20,5 мм.

- От 3,4 до 4 мм – от 19,05 до 25 мм.

Дополнительные параметры

Помимо основных свойств при подборе стоит учитывать ряд других параметров. В основном, их значения базируются именно на шаге сетки и диаметре использованной проволоки:

- максимальную нагрузку на звено,

- средний вес квадратного метра сетки,

- минимальный диаметр вала,

- минимальный рекомендуемый диаметр обратного изгиба,

- средняя открытость полотна,

- материал и совместимость установленных шкивов.

Поскольку перечень параметров достаточно обширен, и все они крайне важны для правильного и бесперебойного функционирования всей производственной линии, подбор глазировочной сетки (как первичный, так и замены) лучше поручить профессионалам.