Очистка конвейерной ленты является крайне важной частью производственного процесса, поскольку скопления загрязнений на рабочей поверхности или роликоопорах существенно ускоряют износ как самого полотна, так и дополнительного оборудования, в итоге приводя к дорогостоящему ремонту и простою производства. Соответственно, чтобы продлить срок службы оборудования, необходимо периодически очищать полотно и остов, не допуская скопления транспортируемых материалов и мусора. Для этого используются различные методы и оборудование.

3 причины для очистки

Периодическая или постоянная очистка конвейерных лент ведет к улучшению сразу трех факторов работы производства:

- Повышение производительности – предотвращение незапланированных простоев и сохранение сыпучего материала на линии.

- Повышение безопасности – уменьшение скопления пылеобразующих материалов, развития микробов (на пищевых производствах).

- Повышение рентабельности – улучшение пропускной способности, снижение издержек на ремонт, увеличение КПД.

В свою очередь, пренебрежение своевременной чисткой – одна из главных причин Причины быстрого износа конвейерной ленты.

Методы очистки конвейера

Существует 3 подхода к очистке производственной линии:

- Ручная очистка – подметание, удаление липких пятен, влажная уборка. Подобный подход актуален для небольших производств, поскольку требует остановки линии. Кроме того, он достаточно энерго- и ресурсозатратен, и не позволяет очистить удаленные места конвейера. Для высокопроизводительных линий не подходит.

- Полуавтоматическая – сочетание ручных методов с привлечением частичной автоматизации, например, пылесосов или оснащение отдельных участков очистными агрегатами.

- Автоматическая – использование отдельных узлов, производящих полную очистку конвейерной ленты и предотвращающих скопление транспортируемого сырья прямо в процессе производства. Наиболее актуальна для крупных предприятий.

Полуавтоматическая очистка конвейерной ленты

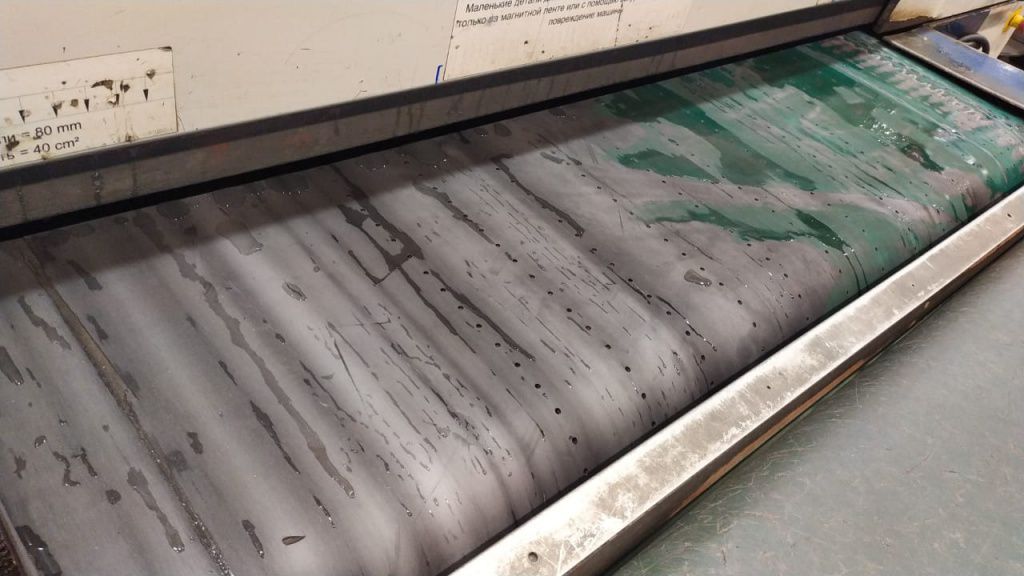

Помимо обычного пылесоса для можно использовать специализированное оборудование. Например, мобильные агрегаты для бластинга – обработки поверхности воздухом, водой, паром или сухим льдом под высоким давлением. Их принцип работы, в целом, аналогичен работе бытового отпаривателя или компактной мойки высокого давления. Наиболее актуальны подобные решения для полиграфических предприятий, медицинских компаний и пищевых производств. В последнем случае они дают ряд дополнительных преимуществ:

- дезинфицирование (при использовании паровой обработки),

- высокое качество очистки,

- чистку в труднодоступных местах,

- удаление мельчайших частиц из пор и, как результат, удаление неприятных запахов и предотвращение развития бактерий. К слову, изначально предотвратить развитие патогенной флоры можно установкой синтетических пищевых конвейерных лент, несклонных к растрескиванию.

Пневматические и гидравлические агрегаты универсальны и могут использоваться с модульными лентами и конвейерными сетками.

Методы и виды оборудования для автоматической очистки

Скребки

Самый простой способ очистки – установка скребков, механически удаляющих остатки материалов с поверхности ленты. Скребки делятся на две категории:

- Первичные очистители – снимают основную массу налипшего материала. Устанавливаются на конце ленты, зачастую на внешней стороне барабана.

- Вторичные – удаляют материал, оставшийся после первичной очистки. Чаще всего устанавливаются на небольшом расстоянии от первичного очистителя прямо под барабаном.

Основной недостаток скребков в том, что они не обеспечивают высокую чистоту поверхности и не предотвращают дальнейшее налипание нового материала на неудаленные остатки.

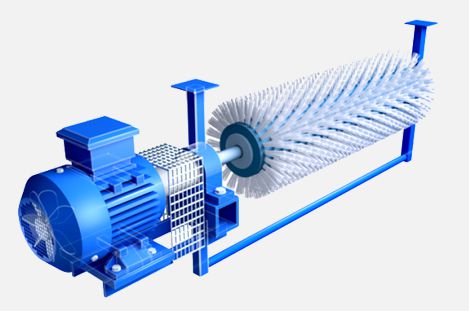

Щетки

Наиболее универсальные системы автоматической очистки. В них используются роторные щетки с полимерной щетиной с разной жесткостью и агрессивностью. В отдельных случаях применяются модели с проволочной щетиной. Щетки практически не изнашивают поверхность ленты и одинаково хорошо работают с любым рисунком поверхности. Также их можно использовать для чистки модульных лент и сеток. В частности, они устанавливаются на линиях химических предприятий, фармкомпаний, пищевых производств.

Кроме того, полимерные щетки могут работать на участках с высокими температурами – вплоть до +120°С, то есть, удалять даже остатки расплавленных и не успевших застыть материалов, и применяться не только для сухой, но и влажной очистки. Многие разновидности синтетической щетины хорошо переносят воздействие чистящих средств и даже кислотных и щелочных растворов.

Частный случай роторной щетки – модель с резиновыми или полимерными лопастями. Она представляет собой нечто среднее между статично установленным скребком и вращающейся роторной щеткой.

Ключевая сложность в установке – необходимость подключения привода, так как для эффективной очистки щетка должна принудительно вращаться. Соответственно, при выборе места для монтажа необходимо учитывать возможность установки отдельного двигателя. Если свободного места нет, можно использовать альтернативный вариант, например, клиноременную или планетарную передачу вращения от ведущего барабана.

Роликовые очистители

Похожи на щетки, но имеют ряд очевидных отличий:

- Вместо щетины оснащаются металлическими или резиновыми дисками или спиралями.

- Не всегда оснащаются собственными приводами.

Как и щетки, резиновые очистители устанавливаются с нижней стороны конвейера, то есть, выполняют очистку ленты при ее обратном проходе.

Вибрационные

Представляют собой барабаны с выступами или роликами, которые при вращении заставляют полотно колебаться, буквально стряхивая с него загрязнения. Устанавливаются для работы на возвратной стороне. Подобный метод не изнашивает рабочую поверхность, но и не дает высокой степени очистки.

Как уменьшить частоту очистки?

В отдельных случаях необходимости в постоянной очистке нет, но при правильном подборе лент ее периодичность можно уменьшить еще больше. К примеру, можно установить синтетические полотна с минимальной адгезией, например, с силиконовым покрытием, чтобы предотвратить прилипание материала или заменить их модульными лентами. Однако при подборе новой ленты нужно обязательно учитывать основные технические характеристики, чтобы избежать преждевременного износа.

Подобрать подходящую модель с учетом специфики вашего производства помогут наши специалисты.