Ряд технологических операций на производствах предполагает постоянный контакт конвейера с неблагоприятными и агрессивными средами. Большая часть полотен не предназначена для работы в подобных условиях, из-за чего чрезвычайно быстро изнашивается. Быстрый износ, в свою очередь – это дополнительные затраты из-за простоя производственной линии и на закупку новых комплектующих. Избежать частого ремонта можно установив ленты, устойчивые к агрессивным средам. О том, что это такое, и чем они отличаются от остальных, расскажем далее.

Почему не подходят ленты общего назначения

Несмотря на то, что часть транспортерных лент является универсальной, для ряда технологических операций они не подходят. Например:

- Имеют низкую стойкость к абразивам – рабочая поверхность быстро истирается.

- Постоянное воздействие масел и жиров может оказывать химически разрушающее воздействие на ряд материалов.

- Частый/постоянный контакт с водой или паром, работа в условиях высокой влажности – разбухание корда с последующим расслоением ленты.

- Воздействие биологических жидкостей, продукции со специфическим запахом (актуально для линий переработки мяса и рыбы) – риск расслоения и скопления бактерий в микроповреждениях.

- Работа при высоких/низких температурах – потеря физических свойств материалов, приводящая к растрескиванию в местах перегиба.

Это не полный список возможных проблем и случаев, когда необходимо использовать специальную ленту для агрессивных сред.

Особенности и отличия

Ленты для агрессивных сред – это не конкретный тип полотен, а небольшая группа изделий, изначально рассчитанных на неблагоприятные условия эксплуатации. Ключевых отличий от «обычных» многоцелевых лент у них 2: материалы и, у отдельных моделей, конструкция.

Материалы

Основные материалы для подобных случаев – разновидности гибкого пластика – ПВХ (поливинилхлорид, PVC) или ПУ (полиуретан, PU).

ПВХ, в зависимости от состава, делится на 2 вида:

- С повышенной абразивной стойкостью – с более высокой твердостью рабочей поверхности – до 80 единиц по Шору А.

- С повышенной масложиростойкостью.

В целом, сам материал также достаточно износостойкий и обладает рядом преимуществ:

- Рабочий температурный диапазон от -10 до +70°С, а у отдельных серий лент – от -30 до +100°С.

- Широкий ряд допустимых толщин полотен – от 1 до 6 мм.

- Возможность применения на пищевых производствах (для моделей с сертификатом FDA).

- Большой выбор фактур рабочей поверхности для различных задач – от глянца и матовой поверхности с меньшим коэффициентом трения до «вафельной» и глубокого рисунка для работы на наклонных участках.

- Не имеет собственного запаха и не впитывает запахи транспортируемой продукции.

ПУ по большей части характеристик аналогичен ПВХ, но в отдельных моментах превосходит его по прочности и износостойкости, к примеру:

- Твердость поверхности до 92 единиц по Шору А.

- Диапазон температур – от -40 до +95°С.

- Более эластичен, поэтому подходит для валов малых диаметров – от 4-6 мм (против 20 мм у ПВХ).

- Не склонен к растрескиванию и «сбору» бактерий в повреждениях.

- В остальном преимущества у PU те же, что и у ПВХ.

Кроме того, полиуретан существует еще в одной разновидности – ТПУ (термопластичный полиуретан, TPU). У него есть, собственные плюсы:

- Расширенный температурный диапазон – от -60 до +110° у отдельных серий лент.

- Возможность нанесения дополнительных покрытий: для химической стойкости, антибактериального покрытия.

Конструкция

Наряду со стандартными одно- и двухслойными лентами с кордами из синтетических тканых материалов, практически не отличающимися от универсальных полотен, существует отдельный вид, предназначенный для самых агрессивных сред – бескордовые ленты. Они имеют однородную (гомогенную) структуру. Отсутствие корда позволяет использовать их на отрезках, где полотно находится в постоянном контакте с водой, маслами или жирами, не боясь, что ткань набухнет от жидкости, приведя к расслоению.

Гомогенные ленты обычно производятся из ПУ.

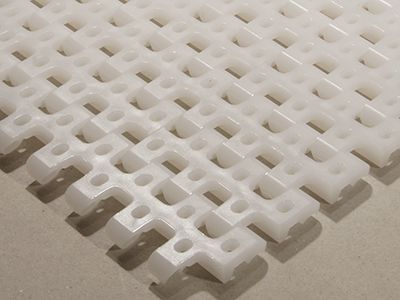

Альтернатива – модульные ленты

Для работы в агрессивных средах также могут использоваться модульные ленты – плоские конструкции, состоящие из отдельных звеньев особой формы, собранных в подвижное полотно. Модули также изготавливаются из пластиков, которые устойчивы к большинству видов внешних воздействий. Кроме того, за счет перфорации от продукции отводится лишняя влага или жир, а модульная конструкция позволяет относительно легко и быстро менять поврежденные модули

Материалы:

- Полиэтилен (PE) – применяется для отливки модулей чаще всего. Среди плюсов: допуск к контакту с пищей, химическая стойкость, устойчивость к разрушению под действием растительных масел и животных жиров, устойчивость к низким температурам (рабочий диапазон – от -70 до +100°С), за счет которой полиэтиленовые модульные ленты часто устанавливают на участках заморозки.

- Полипропилен (PP) – обладает большей стойкостью к истиранию, менее склонен к растрескиванию, подходит для процедур термической обработки транспортируемой продукции (температурный диапазон – от -10 до +120°С). Может контактировать с пищей, поэтому нередко используется в хлебобулочной промышленности.

- Полиацетал (POM) – жесткий, прочный материал, устойчивый к ударам и органическим жидкостям. Температурный диапазон в сравнении с остальными средний – от -40 до +60°С.

Напоследок стоит подчеркнуть одну важную деталь. Несмотря на то, что отдельные виды лент превосходят другие по ряду физико-химических свойств, итоговый подбор стоит производить не только по ним, но и по целому ряду других параметров, включая предполагаемую нагрузку и тип транспортируемой продукции. Только так установленное полотно обеспечит максимальный срок службы.