Нарушение центровки конвейерной ленты – одна из основных причин ее преждевременного износа и других проблем, в том числе, повышенной нагрузки на двигатель и его дальнейшего выхода из строя.

Причин этому несколько:

- Перекос става (несущей конструкции линии) относительно оси.

- Неправильно установленные роликоопоры – они не параллельны друг другу и не перпендикулярны ставу.

- Кривая стыковка концов ленты.

- Повреждения на футеровочном полотне барабана с одной стороны.

- Естественная серповидность ленты – она наблюдается у большинства изделий.

- Нецентральная загрузка линии (смещение нагрузки на один край).

- Слишком высокая скорость движения конвейера и прочее.

Соответственно, центрирование конвейерной ленты снизит вероятность истирания и расслоения ее боковин. В свою очередь, центровка сводится не только к устранению вышеназванных проблем вроде устранения перекоса става или замены неправильно соединенной ленты, но и к паре дополнительных работ.

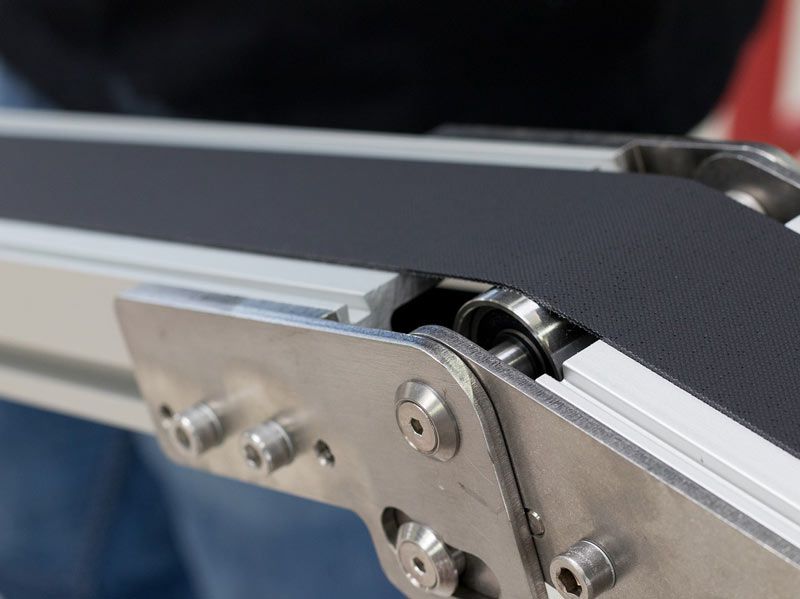

Ручная регулировка барабанов

Самый простой способ центрировать ленту – отрегулировать положение натяжного и приводного барабана, обеспечив их параллельность. Для этого вращаются регулировочные винты: с той стороны, куда соскальзывает лента, винт ослабляется, с противоположной – подтягивается. Регулировку нужно производить постепенно, делая за раз не более половины оборота. После регулировки обязательно производится проверка. Для проверки достаточно запустить линию вхолостую и дождаться, пока лента не «отреагирует», совершив несколько оборотов.

Нередко причиной смещения также является недостаточное общее натяжение – лента просто проскальзывает на валах и в итоге соскальзывает вбок. Решается эта проблема регулировкой натяжения. Его также нужно контролировать и при регулировке положений барабанов, чтобы избежать перетяжки. Оптимальным рабочим натяжением считается натяжение в 1%. Установить его можно 2 способами.

- Контролируя удлинение ленты по меткам. Для этого через равные промежутки (например, каждый метр) на полотно наносятся метки, и расстояние между ними замеряется по мере натяжения. Соответственно, когда оно будет равно 101 см, натяжение составит примерно 1%.

- Еще более простой способ: регулировка натяжного барабана при работающем конвейере и ненатянутой ленте. Как только она начнет движение, зацепившись за поверхность барабана, регулировку можно прекращать – натяжение дополнительно увеличится под дальнейшей нагрузкой, поэтому сильнее натягивать ее не стоит.

Установка регулировочных роликов

Далеко не всегда даже правильно установленная центровка сохраняется при дальнейшей эксплуатации линии. Эта проблема решается установкой регулирующих роликов.

Регулирующий ролик устанавливается на став конвейера вместо обычной роликоопоры. К ставу жестко крепятся лишь боковые части, но на них ролик не только вращается, но и может наклоняться относительно центральной оси. При прямом движении ленты ролик работает точно так же, как обычная роликоопора. При отклонении ленты, под влиянием увеличения нажима на один из краев ролика, он начинает смещаться вслед за лентой и принимает диагональное положение. За счет усиления трения и возникшей разности скоростей лента возвращается к центру, и ролик следует за ней. Помимо регулирующих роликов для прямых конвейеров существуют аналогичные решения для желобчатых. Они работают по тому же принципу, но оснащены дополнительными наклонными роликами.

В обоих случаях ролики не только обеспечивают постоянное центрирование конвейерной ленты, но и предупреждают ее боковой сход, ее ускоренный износ, повышают общую производительность конвейера и минимизируют рассыпание материала, способного привести к износу других элементов конвейера и вынужденному простою линии.